沸石浓缩转轮的主要成分为沸石分子筛,硅酸铝材质,耐温度高,安全方面得到有效的保障,沸石结构类似晶体状,分子中间形成很多空腔,这些空腔所形成的微孔吸附能力很强,它对高湿度的挥发性有机气体具有较强的吸附能力,长时间的吸附脱附后能保持原有的吸附效率基本不变。

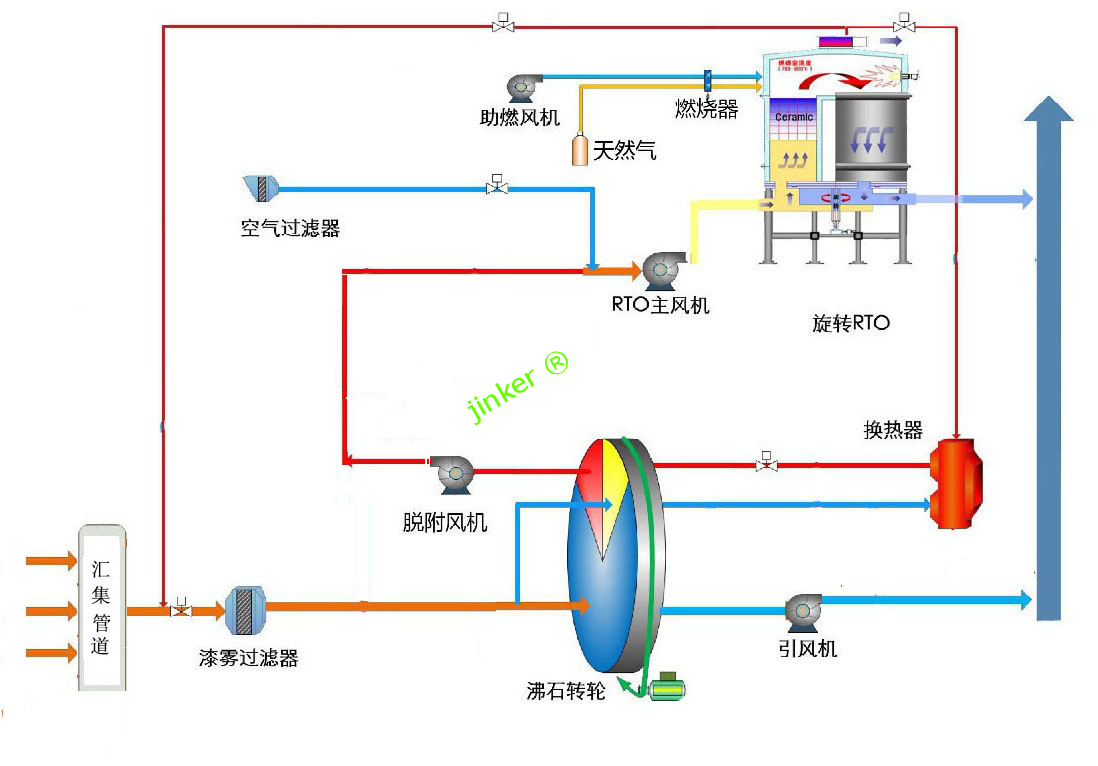

沸石转轮分成三个区域:一个吸附区域,占整个面积的 5/6,有机气体被吸附在蜂窝沸石中,洁净气体排出。占转轮 1/12 的区域为脱附区域,是用高温加热,将气体中的 VOC 在高温下挥发出来;另占转轮 1/12 的区域为冷却区域,用常温废气对脱附后的转轮高温区域进行冷却,并作为脱附气的源气通过换热器预热后进行脱附,再进入 RTO 燃烧进行处理。

吸附区/脱附区/冷却区面积比=10:1:1;

沸石分子筛转轮吸附浓缩系统利用吸附-脱附浓缩-冷却这一连续性过程, 对 VOCs 废气进行吸附浓缩。其基本原理如下:

1. 沸石分子筛转轮分为吸附区、脱附区和冷却区三个功能区域,沸石分子筛转轮在各个功能区域内连续运转。

2. 废气通过前置的过滤器后,送至沸石分子筛转轮的吸附区。在吸附区有机废气中 VOCs 被沸石分子筛吸附除去,有机废气被净化后从沸石分子筛转轮处理区排出。

3. 吸附在分子筛转轮中的 VOCs,在脱附区经过约 200℃小风量的热风处理而被脱附、浓缩,浓缩倍数一般为 5~20 倍。

4. 脱附后的沸石分子筛转轮在冷却区被冷却。经过冷却区的空气,在经过加热后作为再生空气使用,达到节能的效果。

沸石转轮浓缩系统设压力在线监测,并与原始有机废气和有机废气焚烧系统天然气供给连锁,当压力达到设定值时(需在设备调试时确定),系统立即发出报警,提醒操作人员对该系统进行清洁,同时切断原始有机废气供给,原始有机废气自动切换为紧急模式;移交到现场的装置是预先安装和检测的模块型式,确保现场的安装和调试工作量降低到最小,缩短安装工期;

沸石转轮浓缩系统预留有检修口,检修口内口尺寸≥600mm(L)×600mm(W),检修门上有玻璃观察口,观察玻璃采用 6mm 厚双层夹胶玻璃,检修口区域安装有维修照明灯;沸石转轮的浓缩比20:1;

沸石转轮浓缩系统中沸石填充为模块化沸石填充,当局部出现故障时,可对局部沸石模块进行更换;

系统吸附区与冷却区为正压设计,脱附区为负压设计,以确保脱附区风压低于吸附区、冷却区;转轮常采规格尺寸为:直径为φ4500mm、厚度450mm;沸石转轮外安装有箱体,箱体设置连接风管的法兰接口,箱体有通往内部转轮各区域的风管;沸石转轮配备废溶剂、水冷凝物排放结构和管路,废气不会从排放管路泄漏。

其相关管路规格≥DN40;废气转轮处理效率设定为≥90%;浓缩转轮的驱动机构、电机及元器件等采用防爆设计。

浓缩转轮不需要压缩空气吹扫;浓缩转轮系统的监测点如下表所示:箱体具有足够机械强度,可以适应机组的大风量特性。确保无论风机启动、停机还是运行过程中,风阀全开、全闭调节过程中,机组箱体没有任何变形、震动现象;箱体外表面美观大方,外表面无划伤、锈斑和压痕;转轮外壳预留检修口,检修口高度不高于平台上表面0.5m,便于维修。壁板与壁板间、壁板与骨架间的接缝采用螺栓连接并打胶处理,确保密封性,检修门具备良好的密封性能,门框采用EPDM材料密封;箱体的每个功能段设置检修灯,检修灯安装在箱体外部,检修门上方;检修灯开关在设备控制区域,每个功能段内部照度达到500LUX;吸附浓缩系统应能够实现对系统温度、压力、吸附效率、吸附材料吸附的饱和度、风量等实时监测,并能根据不同工况自动调整风机、风量等相关参数保证系统安全、可靠、经济运行,且与废气和焚烧系统天然气供给连锁。当装置内上述参数高于设定值时,系统立即发出声光报警,提醒操作人员对设备进行检查;当装置内上述参数超过警戒值时,立即发出报警信号,同时自动切断废气和焚烧系统天然气供给,开启焚烧系统自动泄气功能,废气处理系统自动切换为紧急模式。

扫码关注最新动态

扫码关注最新动态 联系人:吴经理

手机:18913233344

邮件:jinker@jinker.net

地址:昆山市周庄镇崇远路333号